![]() Se parliamo di resistenza della gomma siliconica possiamo iniziare dicendo che questo materiale altamente versatile può resistere a tutte le sfide: variazioni termiche, condizioni ambientali difficili (precipitazioni, vento, raggi UV, ecc.), corrosione salina e chimica, vibrazioni, invecchiamento, ecc..

Se parliamo di resistenza della gomma siliconica possiamo iniziare dicendo che questo materiale altamente versatile può resistere a tutte le sfide: variazioni termiche, condizioni ambientali difficili (precipitazioni, vento, raggi UV, ecc.), corrosione salina e chimica, vibrazioni, invecchiamento, ecc..

Tutte caratteristiche che sono davvero rilevanti solo se soddisfano le specifiche dei produttori e le esigenze degli utenti finali.

In questo articolo esamineremo alcune delle principali caratteristiche di resistenza dei vari tipi di gomma siliconica e spiegheremo perché rappresentano il materiale ideale per andare incontro ad un’ampia gamma di caratteristiche richieste per prodotti ad alte prestazioni.

La proprietà principale della gomma siliconica è che si tratta di un composto elastomerico sintetico inerte che si presenta in una varietà di forme (olio, gomma, resina, grasso, pasta, ecc.) e quindi può essere integrato in diversi processi e prodotti. E’ presente in sigillanti, adesivi, lubrificanti, applicazioni mediche, utensili da cucina e isolanti, per citare solo alcune applicazioni. Il silicone può essere combinato con ingredienti come carbonio, idrogeno e ossigeno e altri elementi per garantire le caratteristiche appropriate per ogni applicazione. Catalizzatori, reticolanti, minerali o riempitivi siliconici e altri additivi forniscono anche caratteristiche di resistenza specifiche.

Principali caratteristiche della resistenza della gomma

Ecco alcune delle principali caratteristiche di resistenza della gomma siliconica e come queste si applicano alle diverse esigenze che potresti avere:

- Resistenza termica o alla temperatura, che è una delle caratteristiche più ricercate dei composti siliconici, con la capacità di adattarsi a fluttuazioni estreme di temperatura, da -50°C a 250°C e oltre

- Vari gradi di flessibilità, il che significa che possono allungarsi o essere compressi quando viene applicata pressione e tornare alla loro forma originale a velocità variabili quando la pressione viene diminuita o eliminata

- Elevata resistenza allo strappo o alla trazione, strettamente legata alla flessibilità, che è il grado in cui i siliconi possono essere allungati prima di rompersi

- Elevata stabilità contro tutte le forme di radiazione, in particolare i raggi UV, particolarmente importante per resistere a condizioni meteorologiche estreme e prevenire deterioramenti e crepe, garantendo così un isolamento e un’impermeabilità durevoli

- Resistenza al fuoco e alle fiamme, particolarmente critica nelle applicazioni in cui la sicurezza è fondamentale, come i luoghi in cui le persone si riuniscono e gli ambienti chiusi, compresi i veicoli di trasporto

- Resistenza chimica, che protegge le parti a contatto con prodotti corrosivi, ancora una volta particolarmente importante per garantire un funzionamento efficiente e sicuro delle apparecchiature in relazione diretta con l’attività umana e la sicurezza

- Isolamento affidabile e proprietà dielettriche di alta qualità per resistere alle pressioni a cui sono sottoposti i componenti elettrici ed elettronici, garantendo anche il rivestimento, l’incapsulamento e la sigillatura dei componenti.

Quali sono le caratteristiche chimiche di base che conferiscono resistenza alla gomma siliconica?

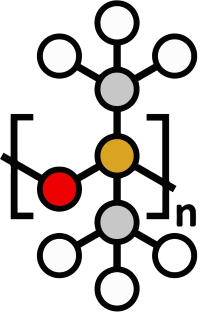

La struttura di base dei siliconi è costituita da poliorganosilossani, dove gli atomi di silicio sono legati all’ossigeno per creare il legame «silossano». Le restanti valenze del silicio sono legate a gruppi organici, principalmente gruppi metilici (CH3): fenile, vinile o idrogeno.

Questa struttura chimica di base viene resa più resistente a diverse pressioni (variazioni di calore, ozono e raggi UV, sostanze chimiche pericolose, condizioni meteorologiche avverse, pressione meccanica, ecc.) attraverso l’aggiunta di un numero pressoché infinito di vari riempitivi, catalizzatori e altri miglioramenti molecolari.

Prendiamo un esempio concreto: la resistenza al calore. I siliconi, per natura, sono resistenti al calore perché le loro formulazioni sono basate su polimeri di polidimetilsilossano (PDMS) che forniscono un comportamento termico più elevato rispetto alla gomma organica e ai termoplastici. Il legame energetico Si-O è intrinsecamente altamente resistente all’ossidazione (106 Kcal/mol) rispetto al legame CC (85 Kcal/mol) della gomma organica. Questa resistenza spiega l’elevata stabilità termica del silicone (da -50 °C fino a 250 °C), nonché la sua resistenza all’ossidazione, che insieme forniscono una maggiore resistenza al fuoco.

Quali sono le principali proprietà della gomma siliconica?

In questa sezione esamineremo più in dettaglio le principali categorie di proprietà della gomma siliconica, in termini di principali caratteristiche di resistenza: meccanica, termica e ambientale.

Proprietà ambientali

Gli elastomeri siliconici sono utilizzati in applicazioni ad alte prestazioni, specialmente in ambienti difficili in cui altri materiali polimerici fallirebbero. Le parti realizzate in gomma elastomerica siliconica garantiscono lunga durata e affidabilità, anche se esposte a un’ampia gamma di temperature (da -50°C a 250°C). Sono inoltre particolarmente resistenti a condizioni meteorologiche estreme e sfide aggressive, tra cui:

- L’ozono nell’atmosfera, particolarmente presente in alcune aree geografiche e in ambienti urbani inquinati, degrada alcune gomme (in particolare quelle a base di polidiene) reagendo con l’insaturazione della catena principale, generando una resistenza superficiale ridotta, aumentando la screpolatura (denominata marciume secco) e deteriorando le prestazioni e la durata. I siliconi offrono una resistenza molto maggiore rispetto ai polimeri di gomma naturale o alle plastiche ABS, un fattore particolarmente importante nella sigillatura delle parti.

- L’ossidazione è uno dei principali fattori dell’invecchiamento dei materiali. I siliconi offrono un’altissima resistenza all’ossidazione e, insieme alle loro caratteristiche di resistenza all’ozono e al calore, sono particolarmente apprezzati nella sigillatura di parti. I siliconi RTV-1, ad esempio, hanno un sistema di polimerizzazione chimicamente neutro che garantisce l’assenza di ossidazione a contatto con i metalli e quindi sono utilizzati intensamente nell’incollaggio e nella protezione di componenti elettronici e altre parti sensibili.

- L’esposizione agli agenti atmosferici è una delle migliori caratteristiche prestazionali complessive del silicone. I siliconi in diverse forme (paste, rivestimenti, sigillanti) sono tutti ampiamente insensibili ai cambiamenti di temperatura e quindi efficaci in ambienti molto diversi. Inoltre, poiché sono resistenti all’acqua e repellenti (oltre che resistenti all’ossidazione), il loro strato protettivo offre una protezione a lungo termine contro tutti i tipi di pressione atmosferica e aggressione. Se prendiamo l’edilizia come esempio, residenziale, uffici o commerciale, tutti utilizzano minerali con superfici porose variabili. Essendo esposti a pressioni ambientali più severe che mai, a causa del clima, devono essere impermeabilizzati per evitare gravi danni, tra cui infiltrazioni di umidità e condensa, formazione di muffa e muschio, perdita di isolamento, efflorescenze o esposizione a una maggiore raccolta di sporco. Il silicone, con le sue efficienti caratteristiche di idrorepellenza, rafforza la protezione strutturale e riduce le infiltrazioni d’acqua e in alcuni casi può anche essere formulato per migliorare l’isolamento acustico e termico.

- Le radiazioni sono efficacemente respinte dai siliconi che sono in gran parte insensibili alle variazioni di temperatura e quindi efficienti in ambienti molto diversi. Come abbiamo visto sopra sono resistenti all’acqua e all’ossidazione. A questo si aggiunge la loro resistenza alle radiazioni (fino a 106 rad.) e la loro inerzia, quando a contatto con numerose sostanze chimiche e microrganismi. Per applicazioni elettriche ed elettroniche, i siliconi in varie forme forniscono anche un buon isolamento elettrico, elevata rigidità dielettrica quindi generano bassi livelli di perdita e, ancora una volta, proteggono dalle radiazioni. Il silicone, adattandosi a fluttuazioni estreme di temperatura (da -50°C a 250°C) ha un’elevata stabilità e quindi mantiene la sua resistenza a tutte le forme di radiazioni, in particolare ai raggi UV.

Proprietà termiche e antincendio

Cavi in silicone contro cavi in plastica: la battaglia della protezione antincendio

- Stabilità termica dei materiali in un ampio intervallo di temperatura (da -50°C a 250°C), con impatto sull’uniformità del processo a monte (eccellenti capacità di diffusione e rivestimento) e sulle prestazioni operative affidabili a valle in condizioni ambientali o di temperatura estreme.

- Isolamento termico per proteggere le parti dal surriscaldamento.

- La resistenza al fuoco della gomma siliconica è ottenuta grazie alla struttura portante in PDMS e ai riempitivi inerti, ma la resistenza al fuoco può essere migliorata con additivi selezionati privi di alogeni, platino e/o ossidi metallici. Durante la combustione delle gomme siliconiche alcune molecole volatili e cicliche vengono prodotte con autoaccensione vicino ai 450°C e vengono trasformate in silice inerte H2O, SiC e CO₂. Di conseguenza le basse emissioni di fumi sono atossiche, non corrosive e prive di alogeni. Questo comportamento consente un’evacuazione sicura e rapida delle persone durante l’evento di incendio.

Proprietà meccaniche

Resistenza alla trazione

La resistenza alla trazione è la capacità degli elastomeri, comprese le gomme siliconiche, di resistere allo stress (stiramento e deformazione) prima del loro punto di rottura o lacerazione. L’allungamento al punto di rottura è espresso come modulo in termini percentuali. Le gomme siliconiche possono in genere sopportare un modulo dal 100% al 300%. La resistenza alla trazione dipende dalle caratteristiche della gomma stessa, dalle strutture delle sue catene polimeriche e dai vari additivi e legami incrociati nella sua formulazione che ne aumenteranno la resistenza.

La gomma siliconica è nota per offrire resistenza a temperature più elevate rispetto alla gomma organica. Può anche mantenere la sua resistenza alla trazione in un intervallo elevato di temperature, da meno di -50° Celsius a oltre 250° Celsius.

Compressione e resilienza

Il compression set è definito come la capacità di un elastomero di resistere a una diminuzione di spessore dopo che il materiale è stato sottoposto a pressione in determinate condizioni: carico, tempo e temperatura. La compressione è espressa in percentuale. Più bassa è la percentuale, migliore è la qualità del materiale. Pertanto, un compression set del 10% indica che il materiale riacquista il 90% del suo spessore iniziale dopo una pressione di compressione prolungata a determinate temperature e piegature.

Una volta installato l’elastomero, la resilienza o la memoria della gomma nel tempo aumentano. Ciò è particolarmente importante per la capacità di otturazione delle guarnizioni elastomeriche, delle tenute o per la protezione fornita dai cuscinetti ammortizzatori, ad esempio.

Nelle formulazioni in silicone la chiave per un materiale di successo è trovare il giusto equilibrio tra deformazione permanente dopo la compressione, resistenza alla trazione (o allungamento al punto di rottura) e resistenza allo strappo.

Capacità di resistenza

Gli elastomeri devono resistere a diversi tipi di aggressione o pressione, tra cui:

- Flex cracking, ovvero la capacità di resistere a numerosi cicli di flessione senza produrre crepe superficiali a causa di questa sollecitazione. Questo è anche definito resistenza alla flessione-fatica, un requisito importante per parti critiche in applicazioni aerospaziali e di trasporto. I progettisti e i tecnici devono trovare una miscela unica che fornisca il giusto equilibrio nelle gomme siliconiche che resistono alle crepe da flessione a temperature variabili (alte e basse), ambienti difficili e cicli ripetitivi di sforzo senza danni o deterioramento per prodotti o applicazioni specifici.

- La resistenza allo strappo è la capacità di un materiale di rimanere intatto senza strapparsi sotto grande stress, tecnicamente definita come l’energia necessaria per trasformare una crepa in uno strappo. È strettamente collegata (ma diversa) alla resistenza alla trazione, che è una misura della forza necessaria per tirare qualcosa fino al punto in cui si rompe.

Altri fattori, come la rottura da flessione, la durezza, la resistenza meccanica e l’allungamento sono misure complementari per determinare le proprietà elastomeriche dei siliconi.

Gli elastomeri siliconici possono essere progettati per integrare tutti questi fattori, poiché sono realizzati con una combinazione di polimeri lineari, agenti di rinforzo, un reticolante e un catalizzatore per ottenere il giusto mix di proprietà meccaniche. Per aumentare la resistenza, inclusa la resistenza allo strappo, gli elastomeri possono essere rinforzati con cariche minerali, come silice, allumina, carbonato di calcio, resine siliconiche, ecc.. Possono essere utilizzate reazioni di polimerizzazione o di reticolazione per addizione a seconda della tecnologia scelta per soddisfare precisi requisiti di lavorazione. Queste caratteristiche sono utili in un’ampia gamma di applicazioni tra cui tessuti per l’archittettura e per impieghi gravosi, cavi elettrici per la produzione di energia, edilizia, trasporti, utensili da cucina, ecc. - La resistenza all’abrasione è definita come la capacità di resistere ad azioni meccaniche come sfregamento, raschiatura o erosione che consumano il materiale superficiale. Gli elastomeri resistenti all’abrasione sono utili quando componenti mobili e fissi sono regolarmente in contatto tra loro, siano essi elastomeri o altri materiali. La resistenza all’abrasione non è necessariamente una “caratteristica naturale” del silicone, come la sua generica resistenza alla trazione, resistenza allo strappo, resistenza all’invecchiamento o alla temperatura. Tuttavia la resistenza all’abrasione può essere aumentata nel silicone aggiungendo riempitivi di rinforzo che generano a loro volta una diminuzione della forza di attrito. Pertanto, a seconda dell’applicazione, i tecnici devono scegliere il giusto grado di elastomeri siliconici e quindi trovare la giusta miscela di gomme siliconiche e riempitivi per ottenere un equilibrio tra resistenza all’abrasione e forza di attrito. La resistenza all’abrasione è particolarmente importante in applicazioni altamente esposte come pneumatici o rivestimenti in gomma in sistemi meccanici come guarnizioni.

- La resistenza all’impatto è definita come la capacità di un materiale di resistere a uno shock con una forza esterna, come un proiettile. Gli elastomeri siliconici forniscono naturalmente resistenza all’impatto, con un “effetto rimbalzo” nella maggior parte degli ambienti. Ad esempio, un cavo o un involucro di protezione elettrica a base di silicone in un veicolo di trasporto resisterà a sassi e pezzi di vetro sulla strada. Per livelli più elevati di resistenza all’impatto nei materiali da costruzione i siliconi e le fibre di microsilice a base di silicio possono migliorare la resistenza all’impatto dei cementi. In circostanze più impegnative, come le armature balistiche, il silicone è integrato nei compositi ibridi in silicone (HSC). Questo tipo di formulazione specialistica può consentire la produzione di armature sia morbide che dure, utili nelle attrezzature edili fuoristrada, nei veicoli militari o nei dispositivi di protezione individuale.

Richiedici una consulenza per scegliere il prodotto siliconico più adatto alle tue esigenze.